中国汽车线束行业的发展历史(三)中国汽车线束行业的发展历史(三) 详细介绍:

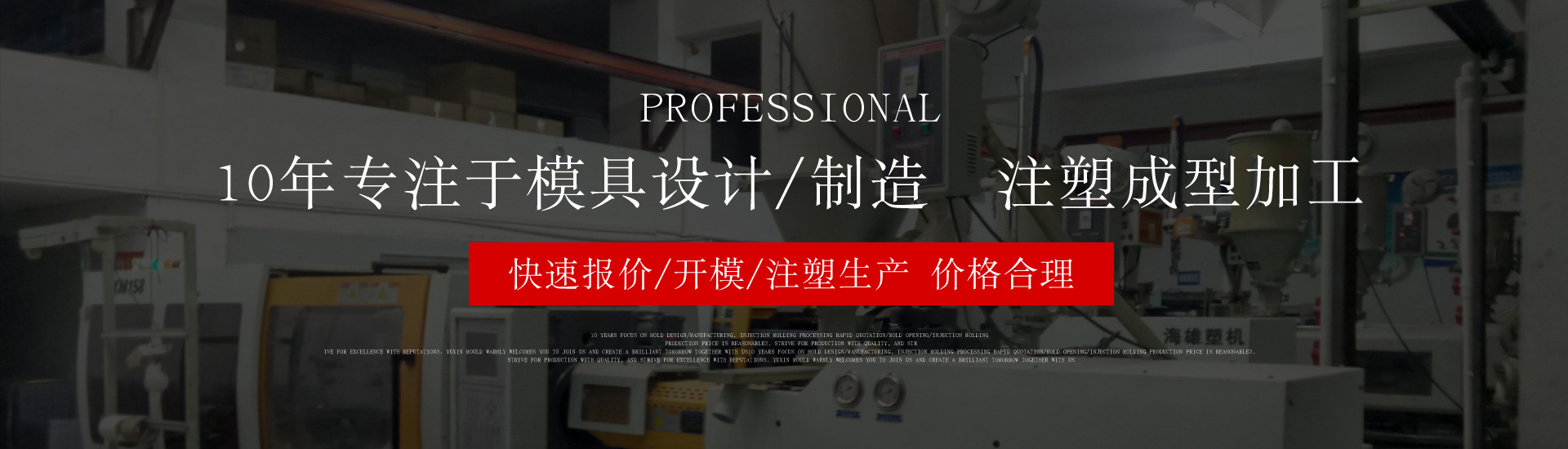

中国汽车线束的高速发展阶段即中国汽车工业的“加快速度进行发展”和“自主崛起”阶段(本世纪以来至今)。在这一阶段,汽车工业蒸蒸日上,中国品牌汽车开始崛起外资合资线束企业与国内自主线束企业交织在一起,共享汽车制造市场的不同需求。 进入21世纪以来,中国经济保持持续迅速增加,随着2001年12月中国正式加入WTO,也进一步加快了汽车工业融入全球化的进程。中国汽车工业形成了多品种、全系列的各类整车和零部件生产及配套体系,行业集中率(CRn) 逐步的提升,产品技术水平显著提升、中国汽车消费市场的规模迅速扩大。自2009年,中国汽车(年)产销量首次超过日本以后,已连续9年成为全世界最大的汽车生产国和销售市场。然而汽车市场的快速的提升,并没有使中国变成全球汽车工业强国。在中国,还没有哪一个行业像汽车工业一样依赖于合资模式,由于中国品牌汽车企业关键技术缺乏、研发能力薄弱,缺少实质性的政策支持,中国汽车工业的核心技术大多掌握在外资合资企业手中,(合资品牌)的国内方在运营中也少有话语权,“以市场换技术”的策略并没获得全部的预期效果。因而中国汽车工业传统的合资模式一直受到社会的诟病。20世纪末,随着吉利、奇瑞等中国品牌汽车(乘用车)的上市,中国品牌汽车开始重新起步,并得到蓬勃发展。2017年,中国品牌乘用车销量已达到1 084.7万辆,占国内乘用车市场总销量的43.9%。 汽车市场规模快速地增长的驱动下,尤其是中国品牌汽车的快速崛起,中国汽车线束行业风起云涌,线束公司数和规模得到迅猛发展,形成了近千家汽车一级、二级线束配套企业构成的,年产值近千亿人民币的庞大市场。目前在中国汽车线束行业中,外资合资线束企业占据市场优势地位,行业整体的市场集中度偏低,市场存在激烈的低价竞争。国内自主线束企业之间在企业规模、管理能力、研发实力和设备装备水平上存在着巨大差距。有相对多的国内自主线束企业任旧存在着研发能力弱,产品附加值低,生产劳动力密集程度高、对于新工艺和质量的新要求无法全面掌握等问题。优秀的国内自主骨干线束企业与外资合资线束企业之间的差距正在慢慢地缩小。外资合资线束企业与国内自主线束企业交织在一起,共享汽车市场的不同需求。 今天的汽车线束加工的自动化程度仍然不高,汽车线束行业也仍然属于劳动密集型行业。但过去那种纯手工加工的生产的基本工艺,满地导线和零件的车间工作现场早已不复存在。汽车线束加工的前端工序已基本实现了半自动化或者全自动化;后端工序的预装和总装工艺也开始逐渐摆脱了流水线和手工作业,大量地引入半自动化的设备和工具;MES、ERP系统在线束企业的管理中逐渐普及;智能化的现场辅助管理系统、仓储管理系统正在推广;“汽车线束制造”正在向“汽车线束智造”发展,如图(a)(b)所示。 |